AUTOSANIFICAZIONE CONTRO BATTERI E FUNGHI

1.1 Ruote gommate

Nelle ruote gommate, il rivestimento è costituito da un elastomero ottenuto da gomma naturale e/o di sintesi. Le gomme utilizzate per la costruzione di ruote per uso industriale possono essere vulcanizzate o iniettate.

• Gomma vulcanizzata: additivata con idonee cariche minerali ed agenti vulcanizzanti, è sottoposta ad un processo detto “di vulcanizzazione”. In tale processo, la gomma subisce una sostanziale modifica della sua struttura molecolare: dal materiale “pastoso” di inizio processo, si ottiene un prodotto non più fusibile che assume e mantiene nel tempo la forma della cavità dello stampo in cui avviene la reazione.

L’anello così ottenuto viene assemblato meccanicamente al corpo centrale ruota.

La gomma vulcanizzata presenta significative caratteristiche di deformabilità elastica entro intervalli relativamente ampi di carichi applicati sia in trazione che in compressione.

Le caratteristiche fisico-meccaniche delle gomme vulcanizzate variano in funzione della qualità della gomma naturale e/o di sintesi utilizzata, della tipologia e della quantità delle cariche minerali addizionate e delle condizioni in cui si sviluppa il processo di vulcanizzazione.

• Gomma iniettata: è sottoposta a processi di sintesi chimica; il materiale così ottenuto è iniettato in uno stampo in cui è inserito preventivamente il corpo centrale ruota. La gomma iniettata mantiene caratteristiche di fusibilità anche dopo lo stampaggio.

Le gomme iniettate hanno normalmente proprietà elastiche inferiori a quelle delle gomme vulcanizzate di miglior qualità, pur essendo comparabili a quelle di gomme vulcanizzate di media e ridotta qualità.

Principali parametri fisico-meccanici che caratterizzano la qualità della gomma (per la definizione di ciascun parametro, si vedano le norme indicate accanto al parametro stesso):

- durezza UNI EN ISO 868:1999; ASTM D 2240-2004

- densità specifica UNI 7092:1972; ISO 2781:1988

- resilienza UNI 7716:2000; ISO 4662:1986

- perdita per abrasione UNI 9185:1988; DIN 53516:1987

- carico di rottura a trazione UNI 6065:2001; ISO 37:1994; ASTM D 412c-1998

- allungamento a rottura trazione UNI 6065:2001; ISO 37:1994; ASTM D 412c-1998

- resistenza alla lacerazione UNI 4914:1987; ASTM D 624b-2000

- compression set UNI ISO 815:2001.

Questi parametri non sono indipendenti fra loro; in altri termini, ogni modifica ad uno di essi comporta normalmente la variazione (in entità diverse) anche degli altri parametri. La durezza è il parametro di più immediata determinazione; in generale, al suo aumento corrisponde una riduzione delle proprietà elastiche (resilienza, allungamento a rottura, compression set), con un peggioramento complessivo delle prestazioni della ruota. Parametri quali resistenza alla lacerazione e perdita per abrasione dipendono invece prevalentemente dalla composizione della gomma vulcanizzata e, solo secondariamente, dalla durezza.

-

GENERALI

-

MANIGLIE A RIPRESA

-

MANIGLIA PNEUMATICA

-

GRADUAZIONI

-

INDICATORI DI POSIZIONE

-

ELEMENTI DI SCORRIMENTO A SFERA

-

RULLIERE MODULARI

-

Bolle di livello

-

Organi di trasmissione

-

ELEMENTI ANTIVIBRANTI

-

Antivibranti ad elevate prestazioni

-

MAGNETI

-

ELEMENTI DI LIVELLAMENTO

-

Hygienic Design

-

CERNIERE

-

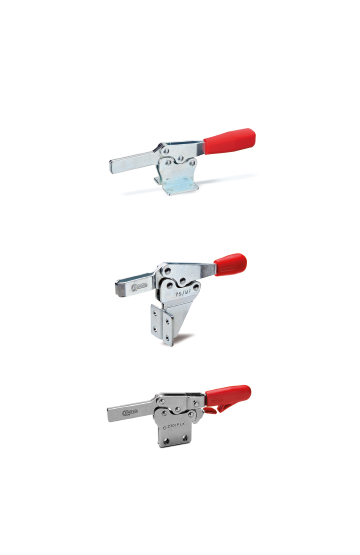

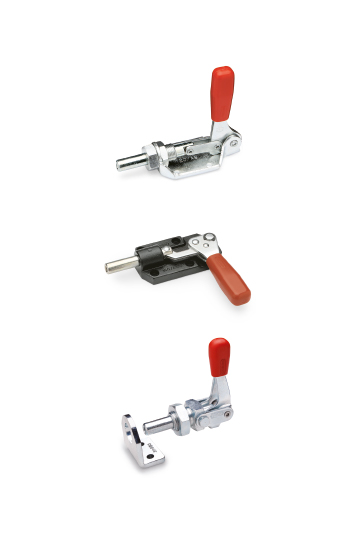

Attrezzi di serraggio pneumatici

-

INDICATORI DI LIVELLO

-

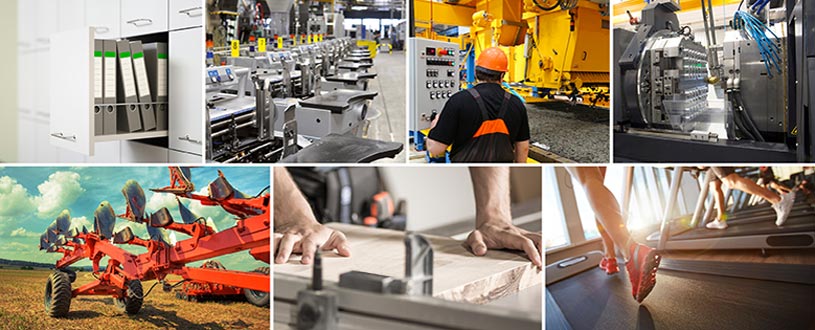

RUOTE INDUSTRIALI

-

Componenti per il vuoto

-

Molle in poliuretano